| ||||||||

| 新闻标题 | ||||||||

| 新闻中心 | ||||||||

| ||

| 沼气发电工艺项目建设的难点及处理措施 | ||

1、沼气发电工艺 工艺概述

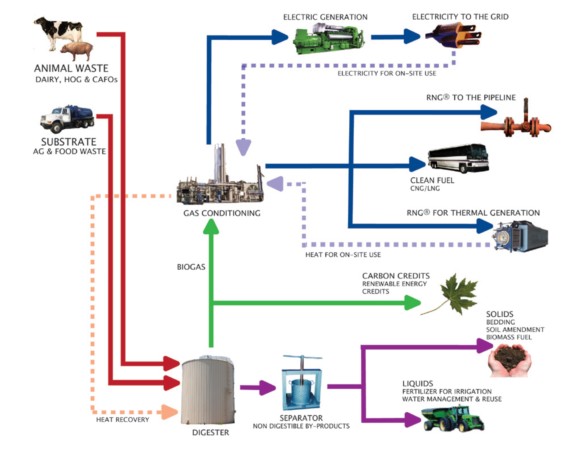

养殖场沼气发电工艺流程图 1.1原料收集

充足稳定的原料供应是厌氧消化工艺的基础。原料的收集方式又直接影响原料的质量,如一个猪场采用自动化冲洗,其污水TS浓度一般只有1.5%~3.5%,若采用乔粪板刮出,则原料浓度可达5%~6%,如手工清运浓度可达20%左右。因此,在养殖场或工厂设计时应当根据当地条件合理安排畜禽粪污的收集方式和集中地点,以便就近进行沼气发酵处理。

1.2原料预处理

原料常混杂有生产作业中的各种杂物,为便于用泵输送及防止发酵过程中出现故障,或为了减少原料中的悬浮固体含量,有的在进入消化器前还要进行升温或降温等,因而要对原料进行预处理。

在预处理时,牛和猪粪中的长草、鸡粪中的鸡毛都应去除,否则极易引起管道堵塞。采用搅龙除草机去除牛粪中的长草,可以收到较好的效果,再配用切割泵进一步切短残留的较长纤维和杂草可有效地防止管路堵塞。鸡粪中含有较多贝壳粉和砂砾等,必须进行沉淀清除,否则会很快大量沉积于消化器底部,不仅难以排除,而且会影响沼气池容积。

1.3厌氧消化系统

1、厌氧消化原理

厌氧消化是一个复杂的过程,可概括为三个阶段。

第一阶段,粪污在水解与发酵细菌的作用下,使碳水化合物、蛋白质与脂肪经水解和发酵转化为单糖、氨基酸、脂肪酸、甘油、二氧化碳和氢等。

第二阶段,是在产氢产乙酸菌的作用下,把第一阶段的产物转化成氢、二氧化碳和乙酸。

第三阶段,通过两组生理物性上不同的产甲烷菌的作用,将氢和二氧化碳转化为甲烷或对乙酸脱羧产生甲烷发酵阶段,脂肪酸在专性厌氧菌-产甲烷菌的作用下转化为CH4和CO2。

2、厌氧消化工艺的分类

1)按消化温度的不同可以分为中温消化(适应温度区为30-38℃)和高温消化(适应温度区为50-57℃)。

中温厌氧消化条件下,挥发性有机物负荷为0.6-1.5kg/(m3d),产气量约1-1.3m3/(m3d),消化时间约20-30天;高温消化条件下,挥发性有机物负荷为2.0-2.8 kg/(m3d),产气量约3.0-4.0m3/(m3d),消化时间约为10-15天。

2)按运行方式的不同可分为一级消化和二级消化。

一级消化,即在一个消化装置内完成全过程的消化。在消化的前8天里,产生的沼气量约占全部产气量的80%,据此将消化池一分为二,先在一级消化池中(设有加温、搅拌装置、并有集气罩收集沼气)进行消化,经过约7-12天旺盛的消化反应后,把排出的废水送入第二级消化池。第二级消化池中不设加温和搅拌装置,依靠来自一级消化池废水的余热继续消化,消化温度约为20-26,产气量约占20%,由于不搅拌,第二级消化池兼具有浓缩的功能。

3、厌氧消化反应器的选择

(1)塞流式反应器(Plug Flow Reactor,简称PFR)

塞流式反应器也称推流式反应器,是一种长方形的非完全混合式反应器。高浓度悬浮固体发酵原料从一端进入,从另一端排出,原料在消化器内的流动呈活塞式推移状态。

实践表明,由于牛粪质轻、浓度高、长草多、本身含有较多产甲烷菌、不易酸化,所以,用该反应器处理牛粪非常适宜。该消化器要求进料粗放,不用去除长草,不用泵或管道输送,使用绞龙或斗车直接将牛粪投入池内即可。但由于鸡粪沉渣较多,易生成沉淀而形成大量死区,严重影响消化器的效率,故该反应器不适用于鸡粪的发酵处理。

(2)升流式固体反应器(Upf low Solids Reactor,简称USR)

升流式固体反应器是一种结构简单、适用于高悬浮固体原料的反应器。原料从底部进入消化器内,与消化器里的活性污泥接触,使原料得到快速消化。未消化的生物质固体颗粒和沼气发酵微生物靠自然沉降滞留于消化器内,上清液从消化器上部溢出,这样可以得到比水力滞留期高得多的固体滞留期(SRT)和微生物滞留期(MRT),从而提高了固体有机物的分解率和消化器的效率。

USR工艺先对各类畜禽粪便其它有机物进行预处理,除去大颗粒和粗纤维物质(进料TS浓度3-5%)后,进入USR厌氧反应器,采用上流式污泥床原理,不使用机械搅拌。首都师范大学实验人员将USR反应器用于鸡粪废水的中温厌氧消化,负荷达10.5kgCOD/(m3.d),产气率高达4.9kgm3/(m3.d)。因此,该反应器非常适用于鸡粪、猪粪的消化处理。

因此,可根据处理粪污的种类不同,可选择适用于粪污自身消化的反应器。

4、消化池的结构

厌氧消化系统中消化池是主要的核心设备,消化池的外形有矩形、方形、圆柱形、蛋形等。

矩形池用于现场条件受限制的情况。它的造价便宜,但操作很困难,主要是因为方形结构搅拌不均,易形成死区。

圆柱形池:过去普遍使用的构造是带圆锥底板的低圆柱形,该圆池一般由钢筋混凝土制成。垂直边高度6-14m,直径8-40m.圆锥形底便于清扫。北方地区部分消化池采用砖砌外表,中间有空气夹层,内填土,聚苯乙烯塑料,玻璃纤维和绝热板材料等。

蛋形池:目前较广泛使用的是蛋形消化池。上部的陡坡和底板的锥体有得于减少浮渣和砂粒造成的问题,从而减少消化池清掏的工作量。蛋形消化池与传统矮圆柱形池相比搅拌要求要少,后者大部分的搅拌能量用于维持砂粒悬浮和控制浮渣形成。

消化池 1.4出料(沼渣、沼液)的后处理

出料后处理的方式多种多样,简便的方法是直接用作肥料施入农田土壤或排入鱼塘,但施肥有季节性,而且单位面积有施肥限制,因此这类工程需养殖场周边有足够的农田、鱼塘、植物塘等,能够完全消纳经厌氧发酵后的沼渣、沼液,使沼气利用工程成为生态农业园区的纽带。

1.5沼气储存及净化系统

沼气是一种混合气体,它的主要成分是甲烷,其次还含有二氧化碳、硫化氢、饱和水蒸气、高碳烃等(从乙烷C2H6到庚烷C7H16);有时还含有一氧化碳、氮气、氦气、氢气、硅氧烷、卤代烃及固体颗粒物等杂质。

由于沼气含有以上杂质且沼气的流量、压力、温度、浓度等都很不稳定,直接用于燃气发电势必造成燃气发电机的设备腐蚀、研磨等问题,从而严重缩短燃气发电机的寿命,所以在利用之前,必须对沼气进行净化处理以解决上述问题。

沼气净化系统由贮气袋、过滤器、脱水器、脱硫塔、精滤器、阻火器等组成。

1、预处理基本功能

降低气体的露点温度,减少水蒸气含量、自动排水;

降低气体的硫化物、氨等杂质气体的含量;

降低粉尘、硅氧烷等固体杂质的含量;

自动增压和超压保护功能,稳定系统气体出口压力、温度和流量;

在线监测、报警功能,保证系统安全可靠的长期运行;

全自动运行,具备自身数据采集、显示和远程通讯的功能。

沼气处理连续运行工况,所有在线仪表都能满足连续运行的要求。

控制系统满足自动监控、自动调节、自动报警、无人职守等连续运行工况。

储气罐

1.6沼气发电系统

养殖场粪污厌氧消化过程中会产生大量的沼气(主要成分是CH4和CO2),将沼气进行收集、净化后送入沼气发电机组,在收集、净化、输送系统上布置有温度、气体浓度、流量等测量元件,并布置有安全阀、阻火器等安全设施。进入发电机组的沼气经防爆电磁阀和调压阀进入机组气缸、由火花塞点火,混合气体燃烧作功,带动发电机发电。所发电力经变压器升压后并入城市电网,做功后的废气经机组排气口排出,每台机组设有一个排气口,排气管道上设有切换蝶阀,正常运行时,排气经余热锅炉回收热能降温后排出,余热锅炉故障维修时,也可直接排放。经过余热锅炉回收的热能首先用于消化系统加温,还可用来制冷或供热。

目前,在沼气发电项目中,进口品牌和国产品牌的沼气发电机组均有应用。其中进口品牌有颜巴赫(GE)、卡特比勒、美国库伯、道依茨等。进口机组的突出优点在于效率较高,单位沼气的发电效率高,但是投资成本和维护维修成本高。而国产品牌有胜动、济柴等,国产机组近年来技术水平有很大提升,尤其是在对CH4浓度适应方面和每KW的造价方面都具有比较明显的优势,具有较好的性价比,但故障率相对高些,机组在线率相对较低。

沼气发电机

在进口品牌中沼气发电机组常用功率约为800KW-1250KW/台。

进入沼气发电机组的沼气一般应满足以下条件:

机组调压阀前进气压力3-5kPa;

CH4含量不低于30%;

进气温度≤35℃;

气体无游离水;

H2S含量≤50mg/m3,总硫含量≤480mg/m3,颗粒杂质粒径不大于5μm,总含量不超过50mg/ m3。

沼气发电机的控制系统应能根据电网的电压的频率来控制发电机的电压和频率,以与电网相适应。

在沼气发电机组选型中需要综合考虑以下因素:

(1)根据沼气产量选择合适的装机容量,避免设备闲置或沼气浪费;

(2)发电效率高意味着在消耗相同的燃气时能发出更多的电;

(3)在线率高意味着停机时间少,浪费的沼气少,发电量多;

(4)气体纯净时,或者气体处理得当时,机组一个大修期可达50000—60000小时,一般可达30000—40000小时。但有些机组只达10000—20000小时;

(5)机油是一种主要的消耗品,在运行成本中占有一定份额。而不同品牌机组的机油耗量差异较大;

(6)零配件价格有数倍之差,特别注意耗材,比如火花塞价格。直接关系到运行费用;

(7)齐全的零配件储备可大大缩短停机时间,增加发电量;

1.7余热利用系统

燃发电机组排放的尾气温度很高,约为450-550℃,800KW进口机组小时尾气排放量约为3100m3,若直接排入大气,不仅造成能源浪费,还减少了不可再生能源的利用率,并且将会对附近环境造成影响。 为了充分和合理地利用这部分余热,在尾气排放管道上设置余热利用锅炉,有效吸收高温烟气中的热量。余热锅炉吸收排烟的热量后加热软化水,被加热的软化水再去加热消化部分,确保消化池内维护35℃的中温消化时所需要的温度。 1.8电气及控制系统

控制系统主要用于沼气发电系统的监测与控制,将各在线仪表所采集到的信号通过控制系统在上位机上显示,操作人员可通过上位机对整个系统进行监视、控制和调节。

电气系统分高压配电系统和低压配电系统:

高压配电系统:高压配电系统主要由高压开关、变压器、同步控制装置、继电保护装置等。沼气发电机发出的电经过0.4/10KV升压变压器后并入城市电网。在沼气发电机控制系统中有自动同步装置、通过采集城市电网的相序、电压、频率和相位角等同步参数,并调整沼气机的相关参数与城市电网相适应后方可并入城市电网。

低压配电系统:低压配电系统由低压开关、母线、电缆及相关仪表组成。将母线电源通过低压开关送至各低压负载。

具体接入系统方案需与政府相关部门及电力主管部门共同商定。

2. 项目建设的难点及处理措施2.1、厌氧发酵的稳定运行

因为养殖场沼气发电在中国属于相对较新的行业,气体净化、沼气发电系统已基本成熟,但厌氧发酵的持续稳定运行是一个难点。

通过对蒙牛和德清源两个规模化养殖场沼气发电工程运行情况的检讨,影响厌氧发酵的主要问题包括堵塞、温度控制。在未来的项目设计中,可通过前端增加净化装置、运营中更准确控制温度来解决。

2.2、沼渣沼液的处理

厌氧发酵之后的沼渣沼液需得到妥善处置,否则将会造成二次污染。

沼渣沼液的处理有三种模式:

A、农用:沼气工程周边配套有较大面积的农业作物、鱼塘等,能够就地消纳沼气发酵的残留物(沼液)。

该方式的优势是投资和运行成本均较低,是一种经济的工程模式,目前养殖场沼气发电发达的德国基本采用此方式(通过严格控制畜牧业与种植业的协调发展来保障)。

B、自然处理:对沼液采用部分还田或分季节还田,多余的沼液进行低能耗或无动力的自然处理(氧化沟、氧化塘、人工湿地等),达到控制污染物总量减排的目的。

该方式成本也较低,但对周围环境可能造成影响,需要结合项目实际情况来考虑是否适用。

C、处理达标:将沼液进行固液分离,分离出来的沼渣制成商品固体有机肥料,分离后的清液经过好氧或物化等深度处理达到排放标准后直接排放。

该方式的工程投资和运行费用都较高,除了沼气发电之外,应以处理养殖场污水达标为主要建设目标。

在目前阶段实施养殖场沼气发电,选择有足够农作物面积配套的项目(方式一),以降低投资、运营成本。

2.3、机组规模及电力输出方式的确定

需要根据各项目情况,决定配备净化设备和沼气发电机组的规模,避免能源或设备的浪费或闲置;根据实际需要确定电气线路电力的输出方式(养殖场自用或上网)。 | ||

鲁公网安备 37050202370932号

网站建设:东营远见网络公司地址:东营市开发区沂州路中段 联系电话:0546-7279366 联系手机:13561020989 联系人:商经理 邮箱: shanghongliu@163.com